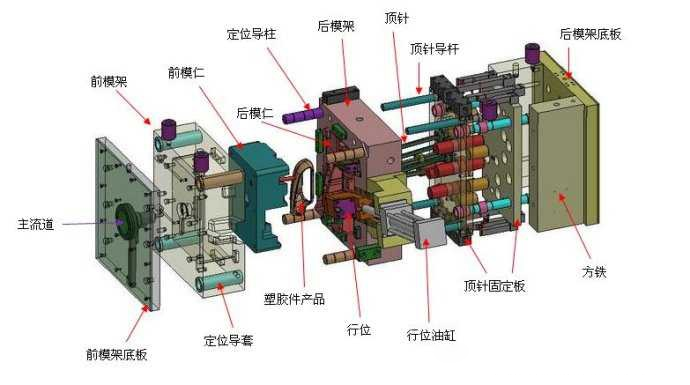

1 ઈન્જેક્શન મોલ્ડની રચના.તેમાં મુખ્યત્વે મોલ્ડિંગ ભાગોનો સમાવેશ થાય છે (મૂવિંગ અને ફિક્સ્ડ મોલ્ડ પાર્ટ્સની મોલ્ડ કેવિટી બનાવે છે તે ભાગોનો ઉલ્લેખ કરીને), રેડવાની સિસ્ટમ (જે ચેનલ દ્વારા પીગળેલું પ્લાસ્ટિક ઈન્જેક્શન મશીનની નોઝલમાંથી મોલ્ડ કેવિટીમાં પ્રવેશે છે), માર્ગદર્શક ભાગો (મોલ્ડ બંધ હોય ત્યારે મોલ્ડને સચોટ રીતે સંરેખિત કરવા), પુશિંગ મિકેનિઝમ (મોલ્ડ વિભાજિત થયા પછી પ્લાસ્ટિકને મોલ્ડ કેવિટીમાંથી બહાર ધકેલતું ઉપકરણ), તાપમાન નિયમન પ્રણાલી (ઇન્જેક્શન પ્રક્રિયાની મોલ્ડ તાપમાનની જરૂરિયાતોને પહોંચી વળવા) ) એક્ઝોસ્ટ સિસ્ટમ (મોલ્ડના પોલાણમાંની હવા અને પ્લાસ્ટિક દ્વારા જ વોલેટિલાઇઝ્ડ ગેસ મોલ્ડિંગ દરમિયાન મોલ્ડમાંથી વિસર્જિત થાય છે, અને એક્ઝોસ્ટ ગ્રુવ ઘણીવાર વિભાજનની સપાટી પર સેટ કરવામાં આવે છે) અને સહાયક ભાગો (સ્થાપિત કરવા અને ઠીક કરવા માટે વપરાય છે અથવા મોલ્ડિંગ ભાગોને ટેકો આપે છે અને મિકેનિઝમના અન્ય ભાગો) બનેલા હોય છે, અને કેટલીકવાર સાઇડ પાર્ટિંગ અને કોર-પુલિંગ મિકેનિઝમ હોય છે.

2. ઈન્જેક્શન મોલ્ડના ડિઝાઇન સ્ટેપ્સ

1. ડિઝાઇન પહેલાં તૈયારી

(1) ડિઝાઇન સોંપણી

(2) પ્લાસ્ટિકના ભાગોથી પરિચિત, જેમાં તેમના ભૌમિતિક આકાર, પ્લાસ્ટિકના ભાગોના ઉપયોગની જરૂરિયાતો અને પ્લાસ્ટિકના ભાગોના કાચી સામગ્રીનો સમાવેશ થાય છે.

(3) પ્લાસ્ટિકના ભાગોની મોલ્ડિંગ પ્રક્રિયા તપાસો

(4) ઈન્જેક્શન મશીનનું મોડેલ અને સ્પષ્ટીકરણ સ્પષ્ટ કરો

2. ફોર્મિંગ પ્રોસેસ કાર્ડ તૈયાર કરો

(1) ઉત્પાદનનું વિહંગાવલોકન, જેમ કે યોજનાકીય રેખાકૃતિ, વજન, દિવાલની જાડાઈ, અંદાજિત વિસ્તાર, એકંદર પરિમાણો, શું ત્યાં બાજુની વિરામ અને દાખલ છે

(2) ઉત્પાદનમાં વપરાતા પ્લાસ્ટિકની ઝાંખી, જેમ કે ઉત્પાદનનું નામ, મોડેલ, ઉત્પાદક, રંગ અને સૂકવણી

(3) પસંદ કરેલ ઈન્જેક્શન મશીનના મુખ્ય તકનીકી પરિમાણો, જેમ કે ઈન્જેક્શન મશીન અને ઇન્સ્ટોલેશન મોલ્ડ વચ્ચેના સંબંધિત પરિમાણો, સ્ક્રુનો પ્રકાર, પાવર (4) ઈન્જેક્શન મશીનનું દબાણ અને સ્ટ્રોક

(5) ઇન્જેક્શન મોલ્ડિંગ શરતો જેમ કે તાપમાન, દબાણ, ઝડપ, મોલ્ડ લોકીંગ ફોર્સ, વગેરે

3. ઇન્જેક્શન મોલ્ડના માળખાકીય ડિઝાઇન પગલાં

(1) પોલાણની સંખ્યા નક્કી કરો.શરતો: મહત્તમ ઈન્જેક્શન વોલ્યુમ, મોલ્ડ લોકીંગ ફોર્સ, ઉત્પાદન ચોકસાઈ જરૂરિયાતો, અર્થતંત્ર

(2) વહેતી સપાટી પસંદ કરો.સિદ્ધાંત એ હોવો જોઈએ કે ઘાટનું માળખું સરળ હોય, વિદાય સરળ હોય અને પ્લાસ્ટિકના ભાગોના દેખાવ અને ઉપયોગને અસર કરતું નથી

(3) કેવિટી લેઆઉટ પ્લાન નક્કી કરો.શક્ય હોય ત્યાં સુધી સંતુલિત વ્યવસ્થાનો ઉપયોગ કરો

(4) ગેટિંગ સિસ્ટમ નક્કી કરો.મુખ્ય પ્રવાહ ચેનલ, ડાયવર્ઝન ચેનલ, ગેટ, કોલ્ડ હોલ વગેરેનો સમાવેશ થાય છે.

(5) પ્રકાશન મોડ નક્કી કરો.પ્લાસ્ટિકના ભાગો દ્વારા છોડવામાં આવેલા મોલ્ડના જુદા જુદા ભાગો અનુસાર વિવિધ ડિમોલ્ડિંગ પદ્ધતિઓ ડિઝાઇન કરવામાં આવી છે.

(6) તાપમાન નિયમન તંત્રની રચના નક્કી કરો.તાપમાન નિયમન પ્રણાલી મુખ્યત્વે પ્લાસ્ટિકના પ્રકાર દ્વારા નક્કી કરવામાં આવે છે.

(7) જ્યારે ફીમેલ ડાઇ અથવા કોર માટે ઇન્સર્ટ સ્ટ્રક્ચર અપનાવવામાં આવે છે, ત્યારે ઇન્સર્ટની મશિનિબિલિટી અને ઇન્સ્ટોલેશન અને ફિક્સેશન મોડ નક્કી કરવામાં આવે છે.

(8) એક્ઝોસ્ટ પ્રકાર નક્કી કરો.સામાન્ય રીતે, મોલ્ડની વિભાજન સપાટી અને ઇજેક્શન મિકેનિઝમ અને મોલ્ડ વચ્ચેની મંજૂરીનો ઉપયોગ એક્ઝોસ્ટ માટે થઈ શકે છે.મોટા અને હાઇ-સ્પીડ ઇન્જેક્શન મોલ્ડ માટે, અનુરૂપ એક્ઝોસ્ટ ફોર્મ ડિઝાઇન કરવું આવશ્યક છે.

(9) ઈન્જેક્શન મોલ્ડના મુખ્ય પરિમાણો નક્કી કરો.અનુરૂપ સૂત્ર મુજબ, મોલ્ડિંગ ભાગના કાર્યકારી કદની ગણતરી કરો અને ઘાટની પોલાણની બાજુની દિવાલની જાડાઈ, પોલાણની નીચેની પ્લેટ, કોર બેકિંગ પ્લેટ, મૂવિંગ ટેમ્પલેટની જાડાઈ, પોલાણની પ્લેટની જાડાઈ નક્કી કરો. મોડ્યુલર કેવિટી અને ઈન્જેક્શન મોલ્ડની બંધ ઊંચાઈ.

(10) સ્ટાન્ડર્ડ મોલ્ડ બેઝ પસંદ કરો.ઈન્જેક્શન મોલ્ડના સ્ટાન્ડર્ડ મોલ્ડ બેઝને ડિઝાઈન કરેલ અને ગણતરી કરેલ ઈન્જેક્શન મોલ્ડના મુખ્ય પરિમાણો અનુસાર પસંદ કરો અને સ્ટાન્ડર્ડ મોલ્ડ ભાગો પસંદ કરવાનો પ્રયાસ કરો.

(11) ઘાટની રચનાનું સ્કેચ કરો.ઈન્જેક્શન મોલ્ડનું સંપૂર્ણ સ્ટ્રક્ચર સ્કેચ દોરવું અને મોલ્ડ સ્ટ્રક્ચર ડ્રોઇંગ દોરવું એ મોલ્ડ ડિઝાઇનનું ખૂબ જ મહત્વપૂર્ણ કાર્ય છે.

(12) મોલ્ડ અને ઈન્જેક્શન મશીનના સંબંધિત પરિમાણો તપાસો.મહત્તમ ઇન્જેક્શન વોલ્યુમ, ઇન્જેક્શન પ્રેશર, મોલ્ડ લોકીંગ ફોર્સ અને મોલ્ડના ઇન્સ્ટોલેશન ભાગનું કદ, મોલ્ડ ઓપનિંગ સ્ટ્રોક અને ઇજેક્શન મિકેનિઝમ સહિત વપરાયેલ ઇન્જેક્શન મશીનના પરિમાણો તપાસો.

(13) ઈન્જેક્શન મોલ્ડની માળખાકીય ડિઝાઇનની સમીક્ષા.પ્રારંભિક સમીક્ષા કરો અને વપરાશકર્તાની સંમતિ મેળવો, અને વપરાશકર્તાની આવશ્યકતાઓને પુષ્ટિ અને સંશોધિત કરવી જરૂરી છે.

(14) ઘાટનું એસેમ્બલી ડ્રોઇંગ દોરો.ઈન્જેક્શન મોલ્ડના દરેક ભાગના એસેમ્બલી સંબંધ, જરૂરી પરિમાણો, સીરીયલ નંબરો, વિગતો શીર્ષક બ્લોક અને તકનીકી આવશ્યકતાઓ (તકનીકી આવશ્યકતાઓની સામગ્રી નીચે મુજબ છે: a. ડાઇ સ્ટ્રક્ચર માટે પ્રદર્શન આવશ્યકતાઓ, જેમ કે ઇજેક્શન મિકેનિઝમ માટે એસેમ્બલી આવશ્યકતાઓ) સ્પષ્ટપણે સૂચવો અને ડાઇ એસેમ્બલી પ્રક્રિયા માટે જરૂરીયાતો, ડાઇના ઉપલા અને નીચલા ભાગોની સમાંતરતા, ડાઇ નંબર; લેટરીંગ, ઓઇલ સીલ અને સ્ટોરેજ ઇ. જટિલ પછી સરળ, પ્રથમ રચના ભાગો પછી માળખાકીય ભાગો.

(16) ડિઝાઇન રેખાંકનોની સમીક્ષા કરો.ઇન્જેક્શન મોલ્ડ ડિઝાઇનની અંતિમ સમીક્ષા એ ઇન્જેક્શન મોલ્ડ ડિઝાઇનની અંતિમ તપાસ છે, અને ભાગોના પ્રોસેસિંગ પ્રદર્શન પર વધુ ધ્યાન આપવું જોઈએ.

3. ઈન્જેક્શન મોલ્ડનું ઓડિટ

1. મૂળભૂત માળખું

(1) ઈન્જેક્શન મોલ્ડની મિકેનિઝમ અને બેઝ પેરામીટર ઈન્જેક્શન મશીન સાથે મેળ ખાય છે કે કેમ.

(2) શું ઈન્જેક્શન મોલ્ડમાં ક્લેમ્પિંગ ગાઈડ મિકેનિઝમ છે અને શું મિકેનિઝમ ડિઝાઈન વ્યાજબી છે.

(3) વિભાજનની સપાટીની પસંદગી વાજબી છે કે કેમ, ફ્લેશની શક્યતા છે કે કેમ અને પ્લાસ્ટિકનો ભાગ ઇજેક્શન અને રીલીઝ મિકેનિઝમમાં મૂવિંગ ડાઇ (અથવા ફિક્સ ડાઇ) ની બાજુમાં રહે છે કે કેમ.

(4) પોલાણનું લેઆઉટ અને ગેટીંગ સિસ્ટમની ડિઝાઇન વાજબી છે કે કેમ.શું ગેટ પ્લાસ્ટિકના કાચા માલ સાથે સુસંગત છે કે કેમ, ગેટની સ્થિતિ સમકક્ષ છે કે કેમ, ગેટ અને રનરનો ભૌમિતિક આકાર અને કદ યોગ્ય છે કે કેમ અને પ્રવાહ ગુણોત્તર વાજબી છે કે કેમ.

(5) રચાયેલા ભાગોની ડિઝાઇન વાજબી છે કે કેમ.

(6) ઇજેક્શન રિલીઝ મિકેનિઝમ અને લેટરલ મેલ.અથવા કોર-પુલિંગ મિકેનિઝમ વાજબી, સલામત અને વિશ્વસનીય છે કે કેમ.શું ત્યાં દખલગીરી અને અવરોધ છે.(7) શું ત્યાં એક્ઝોસ્ટ મિકેનિઝમ છે અને શું તેનું સ્વરૂપ વ્યાજબી છે.(8) તાપમાન નિયમન પ્રણાલી જરૂરી છે કે કેમ.ગરમીનો સ્ત્રોત અને કૂલિંગ મોડ વાજબી છે કે કેમ.

(9) સહાયક ભાગોનું બંધારણ વ્યાજબી છે કે કેમ.

(10) શું એકંદર પરિમાણ ઇન્સ્ટોલેશનને સુનિશ્ચિત કરી શકે છે કે કેમ, ફિક્સિંગ પદ્ધતિ વ્યાજબી અને વિશ્વસનીય રીતે પસંદ કરવામાં આવી છે કે કેમ, અને શું ઇન્સ્ટોલેશન માટે ઉપયોગમાં લેવાતા બોલ્ટ હોલ ઇન્જેક્શન મિકેનિઝમ અને ફિક્સ્ડ મોલ્ડ ફિક્સિંગ પ્લેટ પરના સ્ક્રુ હોલની સ્થિતિ સાથે સુસંગત છે કે કેમ.

2. ડિઝાઇન રેખાંકનો

(1) એસેમ્બલી ડ્રોઇંગ

શું ભાગો અને ઘટકોનો એસેમ્બલી સંબંધ સ્પષ્ટ છે, શું મેળ ખાતો કોડ યોગ્ય રીતે અને વ્યાજબી રીતે ચિહ્નિત થયેલ છે કે કેમ, ભાગોનું માર્કિંગ પૂર્ણ છે કે કેમ, તે સૂચિમાં સીરીયલ નંબરને અનુરૂપ છે કે કેમ, સંબંધિત સૂચનાઓમાં સ્પષ્ટ ગુણ છે કે કેમ, અને કેવી રીતે સમગ્ર ઈન્જેક્શન મોલ્ડ પ્રમાણિત છે.

(2) ભાગો ચિત્રકામ

શું ભાગ નંબર, નામ અને પ્રોસેસિંગ જથ્થા સ્પષ્ટ રીતે ચિહ્નિત થયેલ છે, શું પરિમાણીય સહિષ્ણુતા અને વિવિધ સહિષ્ણુતાના ચિહ્નો વાજબી અને સંપૂર્ણ છે, શું પહેરવા માટે સરળ ભાગો ગ્રાઇન્ડીંગ માટે અનામત છે કે કેમ, કયા ભાગો અતિ-ઉચ્ચ ચોકસાઈની જરૂરિયાતો ધરાવે છે, શું આ આવશ્યકતા છે. વાજબી, દરેક ભાગની સામગ્રીની ગાદી યોગ્ય છે કે કેમ, અને ગરમીની સારવારની જરૂરિયાતો અને સપાટીની ખરબચડી જરૂરિયાતો વાજબી છે કે કેમ.

(3) કાર્ટોગ્રાફિક પદ્ધતિ

શું ડ્રોઇંગ પદ્ધતિ સાચી છે, શું તે રાષ્ટ્રીય ધોરણોને અનુરૂપ છે કે કેમ અને શું ડ્રોઇંગ પર દર્શાવવામાં આવેલ ભૌમિતિક આકૃતિઓ અને તકનીકી આવશ્યકતાઓ સમજવા માટે સરળ છે કે કેમ.3. ઇન્જેક્શન મોલ્ડ ડિઝાઇન ગુણવત્તા

(1) ઈન્જેક્શન મોલ્ડની રચના કરતી વખતે, પ્લાસ્ટિકના કાચા માલની પ્રક્રિયાની લાક્ષણિકતાઓ અને મોલ્ડિંગ કામગીરીને યોગ્ય રીતે ધ્યાનમાં લેવામાં આવી છે કે કેમ, મોલ્ડિંગ ગુણવત્તા પર ઈન્જેક્શન મશીનના પ્રકારની સંભવિત અસર, અને સંબંધિત નિવારક પગલાં લેવામાં આવ્યા છે કે કેમ. ઈન્જેક્શન મોલ્ડની રચના દરમિયાન મોલ્ડિંગ પ્રક્રિયા દરમિયાન સંભવિત સમસ્યાઓ.

(2) ઈન્જેક્શન મોલ્ડની માર્ગદર્શક ચોકસાઈ પર પ્લાસ્ટિકના ભાગોની જરૂરિયાતો ધ્યાનમાં લેવામાં આવી છે કે કેમ અને માર્ગદર્શક માળખું વ્યાજબી રીતે ડિઝાઇન કરવામાં આવ્યું છે કે કેમ.

(3) બનેલા ભાગોના કાર્યકારી પરિમાણની ગણતરી સાચી છે કે કેમ, ઉત્પાદનોની ચોકસાઈની ખાતરી આપી શકાય છે કે કેમ અને શું તેમની પાસે પૂરતી તાકાત અને કઠોરતા છે.

(4) શું સહાયક ભાગો ખાતરી કરી શકે છે કે ઘાટમાં પૂરતી એકંદર તાકાત અને કઠોરતા છે.

(5) શું મોલ્ડ ટેસ્ટ અને રિપેર જરૂરિયાતો ધ્યાનમાં લેવામાં આવે છે

4. એસેમ્બલી અને ડિસએસેમ્બલી અને હેન્ડલિંગ શરતોની દ્રષ્ટિએ એસેમ્બલી અને ડિસએસેમ્બલી માટે ગ્રુવ્સ, છિદ્રો વગેરે અનુકૂળ છે કે કેમ અને તે ચિહ્નિત થયેલ છે કે કેમ.

પોસ્ટ સમય: માર્ચ-06-2023